Diferencia entre FMEA y FMECA

FMEA vs FMECA

Tanto FMEA como FMECA son dos metodologías utilizadas en el proceso de producción, y el hecho básico en la diferencia entre FMEA y FMECA es que una es la extensión de la otra. Para explicar aún más, el modo de falla y el análisis de efectos (FMEA) y los modos de falla, los efectos y el análisis de criticidad (FMECA) son dos tipos de técnicas utilizadas para identificar fallas o errores particulares dentro de un producto o proceso y tomar acciones correctivas para rectificar el problemas; y FMECA es un desarrollo para FMEA. Este artículo le presenta un análisis posterior de la diferencia entre FMEA y FMECA.

Que es FMEA?

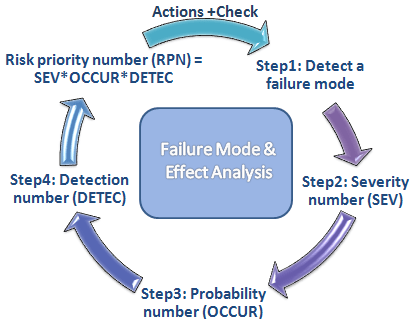

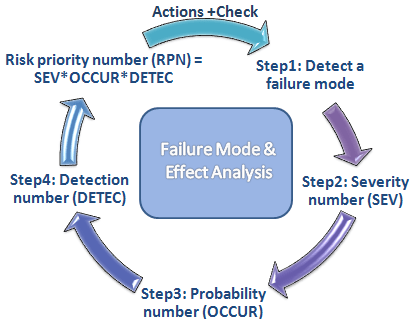

FMEA significa análisis de modos y efectos de falla y puede considerarse como un enfoque paso a paso para determinar las fallas o errores que ocurren en los procesos de fabricación, diseño o ensamblaje o dentro de los productos o servicios.

Los modos de falla significan los modos o las formas en que afectan las fallas. Las fallas pueden conducir a la insatisfacción del cliente, lo que puede resultar en la reducción del volumen de ventas. El análisis de efectos se refiere a estudiar las consecuencias o razones de esas fallas. Por lo tanto, el propósito de la FMEA es tomar las acciones/pasos necesarios para eliminar o reducir las fallas, comenzando con las de mayor prioridad.

FMEA se usa en la etapa de diseño para evitar fallas. Luego, se usa en la etapa de control, antes y durante el funcionamiento continuo del proceso. FMEA debe iniciarse en las primeras etapas conceptuales de diseño y debe continuar durante la vida del producto o servicio.

FMEA se puede usar en,

• Diseñar o rediseñar el proceso, producto o servicio después de la implementación de la función de calidad.

• Al desarrollar un producto con más funciones.

• Antes de desarrollar planes de control para un nuevo proceso.

• En el momento de la mejora, se planifican los objetivos para un proceso, producto o servicio existente.

• Análisis de fallas de un proceso, producto o servicio existente.

Que es fmeca?

FMECA es una versión mejorada de FMEA al agregar una sección de análisis de criticidad, que se utiliza para trazar la probabilidad de modos de falla contra el impacto de las consecuencias. FMECA puede ilustrarse como un método utilizado para identificar las fallas del sistema, las razones detrás de las fallas y el impacto de esas fallas. Con el término criticidad, el proceso de FMECA se puede utilizar para identificar y centrarse en las áreas de diseño con mucha preocupación.

Además, la FMECA puede ser útil para mejorar los diseños de productos y procesos, lo que daría como resultado una mayor confiabilidad, mayor seguridad, mejor calidad, reducción de costos y mayor satisfacción del cliente. Al establecer y optimizar los planes de mantenimiento para sistemas reparables y otros procedimientos de garantía de calidad, esta herramienta sería útil.

Además, tanto FMEA como FMECA deben cumplir con los requisitos de calidad y seguridad, como ISO 9001, Six Sigma, buenas prácticas de fabricación (GMP), Ley de Gestión de Seguridad de Procesos, etc.

¿Cuál es la diferencia entre FMEA y FMECA??

• El método FMEA proporciona solo información cualitativa, mientras que FMECA proporciona información cualitativa y cuantitativa, lo que brinda la capacidad de medir, ya que adjunta un nivel de criticidad a los modos de falla.

• FMECA es una extensión de FMEA. Por lo tanto, para realizar FMECA, se requiere realizar FMEA seguido de un análisis crítico.

• FMEA determina los modos de falla de un producto o proceso y sus efectos, mientras que el análisis de criticidad clasifica esos modos de falla en orden de importancia al considerar la tasa de falla.